Digitale Abformung: verlässliche Datengrundlage statt klassischer Abdruckmasse

Die digitale Abformung mit einem Intraoralscanner ersetzt zunehmend den klassischen Abdruck. Statt Abdruckmasse und Löffel kommen hochauflösende Scans zum Einsatz, die direkt als 3D-Datei an das Labor übermittelt werden.

- Höherer Patientenkomfort: Kein Würgereiz, keine Abdruckfehler, weniger Wiederholungen.

- Zeitersparnis: Der digitale Scan ist in wenigen Minuten abgeschlossen und sofort übertragbar.

- Fehlerreduktion: Verlässliche Datenerfassung minimiert Ungenauigkeiten bei der Modellherstellung.

- Schnelle Kommunikation: Daten liegen umgehend im Labor vor – ohne Versandzeiten.

CAD-Design: zielgerichtete Konstruktion auf Basis digitaler Daten

Nach der Übermittlung der Scandaten beginnt im Labor der CAD-Prozess (Computer-Aided Design). Die Konstruktion erfolgt am Bildschirm mit spezialisierter Software wie exocad oder 3Shape, die das digitale Modell detailgenau darstellen und anpassbar machen.

- Berücksichtigung von Präparationsgrenzen und Einschubrichtungen

- Analyse von Okklusion und Antagonistenkontakten

- Materialwahl (z. B. Zirkon, Glaskeramik, NEM) auf Grundlage der Indikation

- Verblendgestaltung, Kontaktpunkte und Randgestaltung

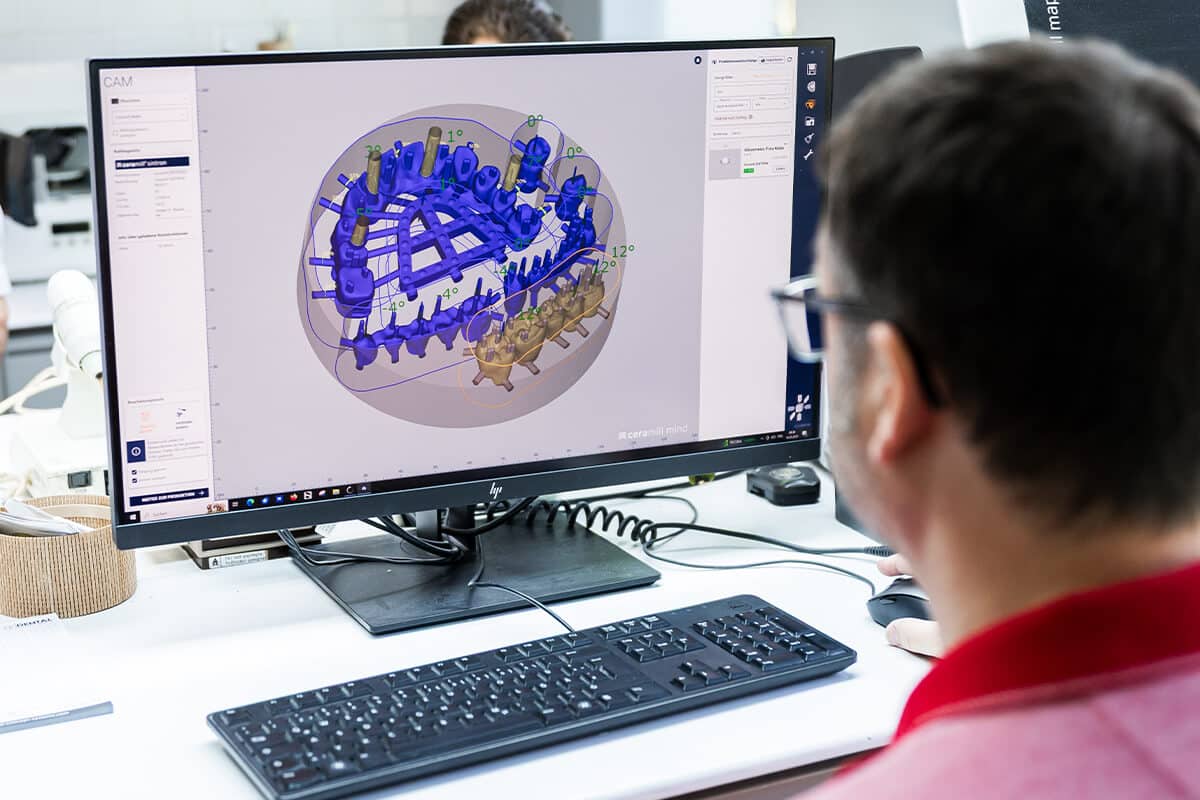

CAM-Fertigung: vom Datensatz zum fertigen Werkstück

Im nächsten Schritt erfolgt die CAM-Fertigung (Computer-Aided Manufacturing). Dabei werden CAD-Daten in maschinenlesbare Fräs- oder Druckbahnen übersetzt. Je nach Indikation kommen unterschiedliche Verfahren zum Einsatz:

- Fräsen: für Zirkon, NEM, Gold, Glaskeramik, Wachs oder Kunststoffe

- Lasersintern (SLM): für metallische Gerüste aus NEM

- 3D-Druck: für Modelle, Schienen oder temporäre Versorgungen

Die digitale Fertigung steht für gleichbleibende Qualität und verlässliche Passung – unabhängig vom Material oder der Komplexität des Falls.

Vorteile für Zahnarztpraxen

Effizientere Abläufe

Planbarkeit und Transparenz

Höhere Patientenzufriedenheit

Wirtschaftlicher Nutzen

Integration in den Praxisalltag

Der Umstieg auf digitale Prozesse gelingt am besten in enger Abstimmung mit dem Labor. Empfehlenswert sind:

- Schnittstellenanalyse: Dateiformate, Scannerkompatibilität und Datenübergabe definieren.

- Testphase: ausgewählte Fälle pilotieren und Erfahrungen sammeln.

- Arbeitsabläufe: Rollen, Verantwortlichkeiten und Kommunikationswege festlegen.

Herausforderungen und Lösungen

- Datenformate: Offene vs. geschlossene Systeme (z. B. STL, PLY) – gemeinsam Standards wählen.

- Investitionen: Scanner, Software und Netzwerkinfrastruktur – Nutzen und Auslastung planen.

- Schulung: Sicherer Umgang mit neuer Technik – Training und Begleitung einplanen.